要:主要介绍了霍尼韦尔公司的Experion PKS在鞍钢新2#高炉的开发应用,分析了系统构成,通信结构及该系统的功能特点。同时以炉顶控制系统为例说明了DCS系统的具体功能开发应用。

关键词:高炉;PKS;以太网;TCP/IP;

1引言 鞍钢新2号高炉有效容积3200M3,为了满足控制和管理的需要以及自动化系统设备的合理性和经济性,本高炉自动化系统采用DCS自动控制系统,并预留上级计算机数据通讯的接口。根据工艺的情况及其控制要求,我们选用Honeywell公司全新的功能强大的Experion Process Knowledge System(PKS)控制系统,对鞍钢新2#高炉系统进行监视与控制,使高炉得以安全稳定的生产,并能迅速达到或超过设计指标,为鞍钢创造更大的效益。

PKS系统作为HONEYWELL公司新推出的开放型控制系统,以WINDOWS2000为操作系统,包含了新设计的混合型控制器(HYBRID CONTROLLER)CPM和实时控制网(CONTROLNET)以及的工程工具和应用软件包,成为新一代系统的标准。

2系统要求 2.1系统的可靠性 为了保证高炉安全、连续、稳定生产,控制站的电源、CPU、网络通信接口模件、操作员站的网络通信接口模件、实时数据通信网络及网络接口均冗余配置,所有控制站控制模件可带电插拔;操作员站可互为备用。

2.2系统的操作性 为了便于高炉生产过程的操作管理,采用多窗口CRT操作站进行生产过程的显示、设定、操作、报警。各CRT操作站的配置对应工艺设备对象,互为备用,面向生产操作。

2.3系统的维护性 系统具有很强的自诊断功能,自动向操作维护人员指示故障点及故障原因,以便操作人员在带电状态下进行维护,缩短系统故障恢复时间,不影响生产操作的正常运行。

2.4系统的开放性 系统具有很好的开放性,以便于与相关的其他计算机连接进行数据通信。

2.5系统的扩展性 采用快速以太网,可以方便地增加控制站、工作站,以适应扩大系统的功能和控制管理范围的需要。

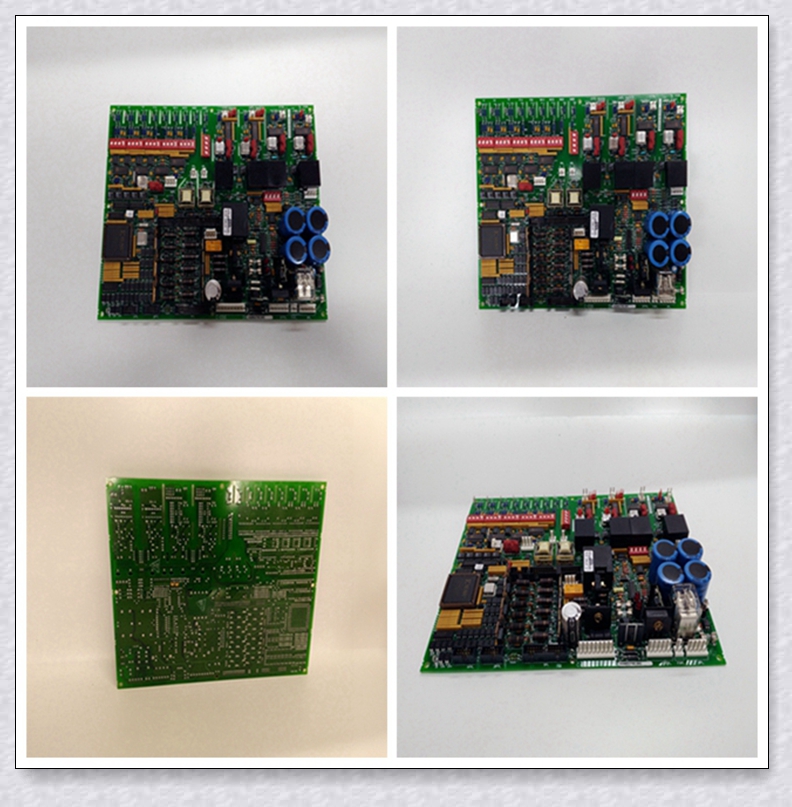

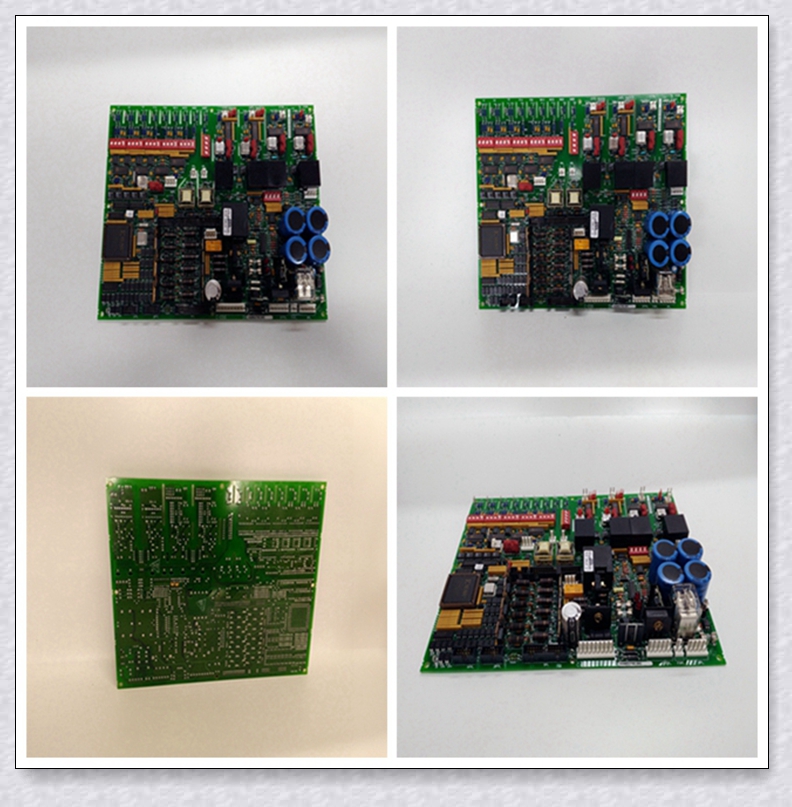

3 PKS系统配置 对新2号高炉主工艺的三电自动化控制系统特点的分析已经知道,纳入三电一体化自动控制系统进行控制和监视的主工艺流程包括:高炉矿焦槽及上料系统;无料钟炉顶系统;热风炉及余热回收系统;高炉本体及出铁场系统;煤气清洗系统;其中电流4—20MA模拟量输入点533个,热电偶T/C模拟量输入点815个, 热电阻RTD模拟量输入点140个,电流4—20MA模拟量输出点146个,数字量(DI)输入点1905个,数字量(DO)输出点634个,总的I/O点数为4173个,为了考虑系统升级及I/O点的损坏情况,系统配置时有20%的余量,实际配置I/O点总数为5136个。

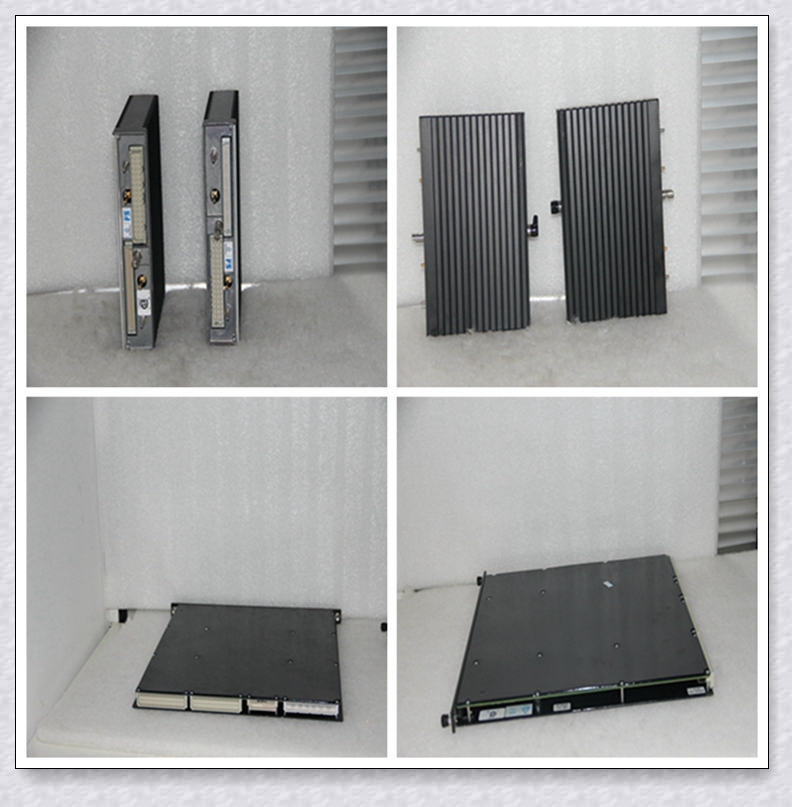

新2号高炉主工艺控制系统在系统功能上由二级组成,即:基础自动化级和过程控制级,如图1所示。 基础自动化级完成生产过程的数据采集和初步处理,数据显示和记录,数据设定和生产操作,执行对生产过程的连续调节控制和逻辑顺序控制,主要由六台控制站,一个远程I/O控制站,九台以工业PC机为硬件平台的操作员站,二台工程师站,二台服务器,CONTROLNET网和网络连接装置,以及打印机等设备组成。 过程控制级完成生产过程的操作指导、作业管理、模型计算、技术计算、数据处理、编制各种生产报表、存储、留有与其它计算机进行数据通信的接口,主要由二台过程计算机服务器,二台PC客户机(操作终端),一台历史站服务器,打印机共同组成。服务器和客户机、打印机通过以太网与基础自动化级相连,形成整个高炉过程控制计算机系统,整个过程控制计算机系统留有今后开发高炉专家系统的接口和与全厂管理计算机系统的通信接口。

PKS系统主要完成工艺生产过程中的过程监视与控制,各工艺设备运行状况的监视与逻辑控制,工艺生产及工艺设备的安全连锁控制等.除此之外PKS系统还能完成联网通讯、共享数据,并完成常规仪表所无法实现的中央统一显示、操作,以保证工艺装置正常稳定地工作。

PKS系统由于采用了先进的计算机系统硬件与特有软件,使整个系统具有安全,可靠,灵活,方便的特点,并为复杂控制的算法提供了条件。使整个控制、显示与操作实现全数字化、全屏幕化,为高炉系统安全,高效的生产提供了必要的条件。

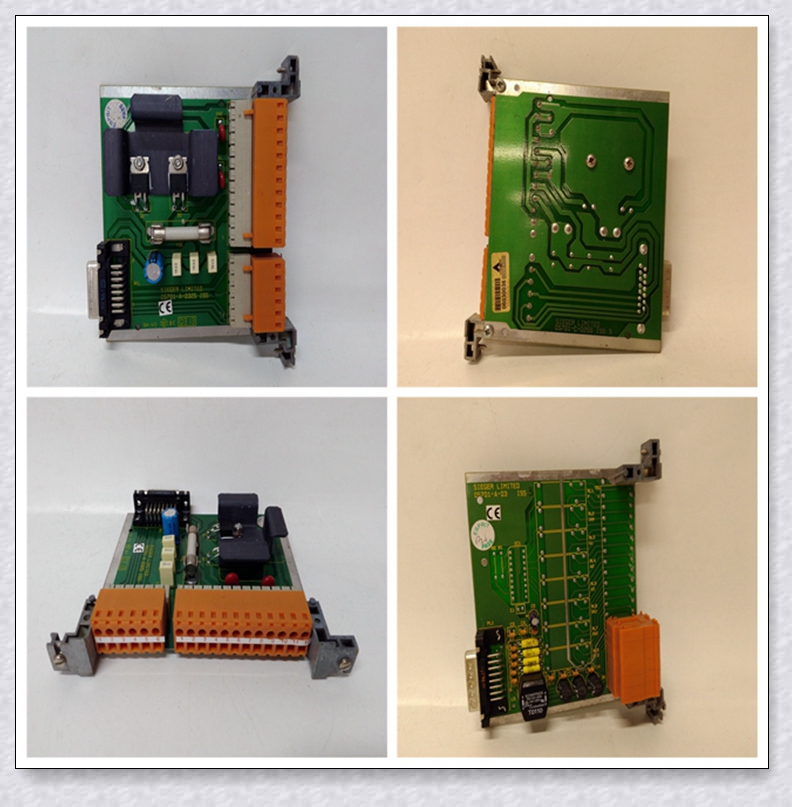

为保证系统的万无一失,确保生产的稳定安全,控制器(CPM),通讯网络及电源均选择冗余配置,而且冗余的控制器,控制网络,电源之间必须做到无扰动切换。根据高炉主系统的工艺具体情况,以及I/O点的具体分布,共设置4对冗余控制器(CPM/过程控制站)及1个远程站,过程控制站具体配置如下: 矿焦槽及上料系统控制站(CPM1);矿焦槽及上料系统远程站(CPM1-REMOTE);无料钟炉顶控制站(CPM2);热风炉控制站(CPM3);高炉本体及出铁场控制站(CPM4)。选择功能强大的混合型控制器,保证系统地稳定和扩展,且系统可利用率达到100%。冗余过程控制站及冗余服务器,均由实时性强,通讯速度快的ControlNet相连,以确保系统的安全可靠,实时控制。设置1台历史站,用于长期历史数据存储。历史站配置Wonderware INSQL 及OPC LINK软件。采用实时控制网(ControlNet)和监督控制网(冗余以太网),使控制层与人机界面之间有效的结合起来。

4 炉顶控制系统 高炉操作从料单开始,炉长根据高炉实际情况,决定高炉的装料制度及布料的方式。高炉料单从中控室下到槽下,槽下系统则根据料单的内容备料,然后将备好的料存放在中间料斗。经过上料系统,炉顶控制系统即开始运转。炉顶系统主要设备有:上部料罐、上部料闸、上密封阀、称量料罐、下部料闸、下密封阀、布料溜槽、探尺、放散阀、均压阀及烟气回收阀构成。炉顶设备同样有三级操作:现场操作箱操作;CRT集中手动操作;CRT全自动操作。在正常生产时为全自动运转。

4.1炉顶工艺单元电气控制功能描述 当上部料罐料满、称量料罐料空时,就可以放料到称量料罐。放料前必须将称量料罐内卸压至常压,打开放散阀,11秒后如果称量料罐内压力达到常压,系统发出“排压OK”信号,然后再开启上密封阀。上密封阀开到位后,再将上部料闸打开,开始放料。布料方式分为两种:时间布料和重量布料。重量布料具有准确、快捷的优点,在称量罐电子秤正常工作时,通常都采用重量布料。只有当称量罐电子秤故障时采用时间布料。

当称量罐装满料后,系统同时完成以下几步动作:关闭上料闸、关闭放散阀、关闭上密封阀。等待探尺到达料线。启动布料溜槽倾动,到达一个布料倾角。当放散阀、上密封阀关闭后,称量罐开始均压,均压完毕后开下密封阀,同时关闭均压阀。当炉内操作料线到达后,提升探尺至等待位置,等待起始角度。当布料溜槽旋转经过起始角度时,这时下部料闸打开,开始布料根据炉况的要求,布料方式具体可以分为四种:螺旋布料、单环布料、扇形布料和点布料。当称量罐发出料空信号后,将下部料闸全部打开,然后关闭下部料闸,下部料闸关闭后,关闭下密封阀,同时下降探尺跟踪料面。这时整个布料过程完毕,如图2所示。

<font size="2PKS(过程知识系统)是一个规模可变的、基于各种知识驱动的控制系统平台。SCM是PKS系统中专门为顺序控制而设计的一种控制功能算法。SCM 遵循S88.01 标准,除正常处理外还包括异常处理能力。当用户规定的异常条件发生时,程序转去执行一个替换的处理序列。异常处理支持重启动能力,从中断点或任意需要的步骤重新启动顺控程序的执行。标准的异常处理器包括检查、中断、重启动、保持、停止、中止等。在公司的硝铵、甲醛、二聚和空分装置中都用了SCM顺控模块实现流量的累积和分子筛顺序控制。

2 SCM的架构

SCM是一个容器,包含一个或多个Handler的容器。

每个SCM至少有一个MainHandler,但它可有多个Main Handler和可选的exception handlers。

每个Handler由多个transitions、steps 和synchronization blocks组成。

SCM只能允许一个Handler在运行,其它的Handler(已组态且有过程条件)只能等待。

当指定的条件满足,则Main Handler的顺控程序停止,exception handler(Abort, Stop, Hold, and Interrupt) 开始顺序执行异常程序。

3 SCM的Handler