1.2 负压控制与实现

负压隔离区域包括产物分析、扩增室、核酸提取、试剂配制、P2实验室、细胞培养、P2+实验室等7个实验区域,共15间负压隔离房,洁净有效区域近400平米。

在负压隔离区,空气必须保证是单方向流动,让外界新鲜空气流向隔离区。单方向流动将避免给隔离区空气造成二次污染,这一切都需要负压控制来实现。

分布在各房间的差压传感器连接PLC,监测每个房间室内外压差值,并与系统设计值进行比较,通过PLC的PID运算,调节房间排风管路上的电动风阀执行器,保持室内负压值在要求范围内。

1.3 负压梯度设定与实现

根据负压值控制外界新鲜空气的流入,负压梯度保证空气从低污染区向高污染区流动。7个不同类型的实验室,受污染的程度不同,负压依次设定为:-30Pa(产物分析)、-20Pa(扩增室)、-20Pa(细胞培养)、-20Pa(P2+实验室)、-10Pa(P2实验室)、-10Pa(试剂配制)、-10Pa(核酸提取)。负压梯度的建立,可以降低空气污染程度,抑制病毒的传播,实现环境安全。

根据设定的负压目标值,通过PID控制,每个房间均可达到负压梯度控制目标。

PLC通过控制和运算,实现对排风机和送风机的调控。排风机与空调机组送风机连锁动作,送风机和排风机的启、停动作同步。排风机根据设于总风管上的压差传感器,根据设定值与实测值的比较,通过PID运算,控制排风机运行频率。

1.4 监测与报警

PLC将各项数据上传到触摸屏(HMI),用于显示负压实验室设备运行状态,各个实验室内当前负压、故障信息、实时曲线、历史曲线等。对各个房间设置目标负压,设置负压上下限报警值,并且将各个房间的情况进行展示。

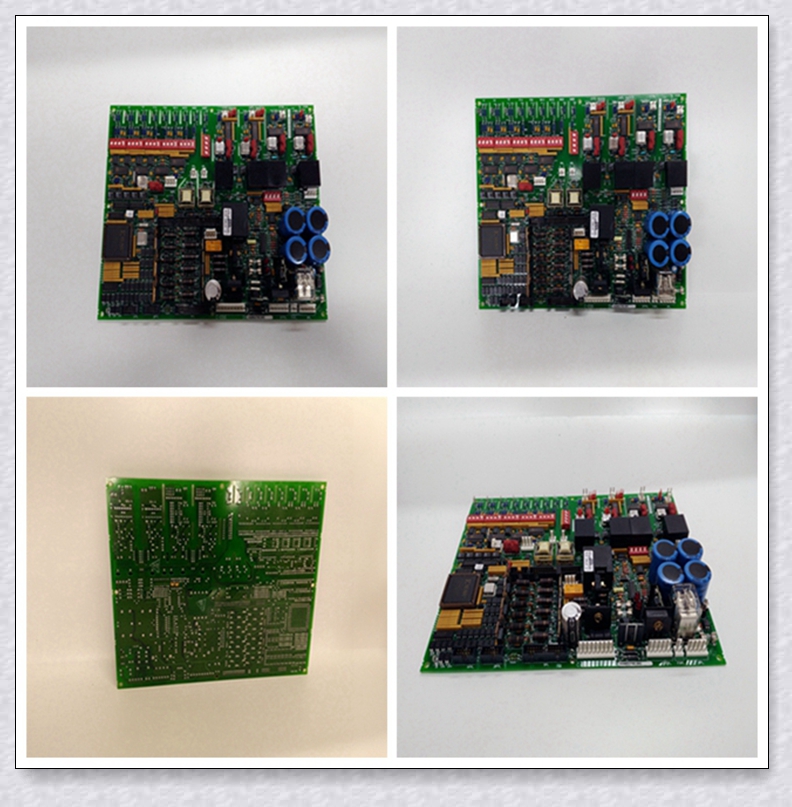

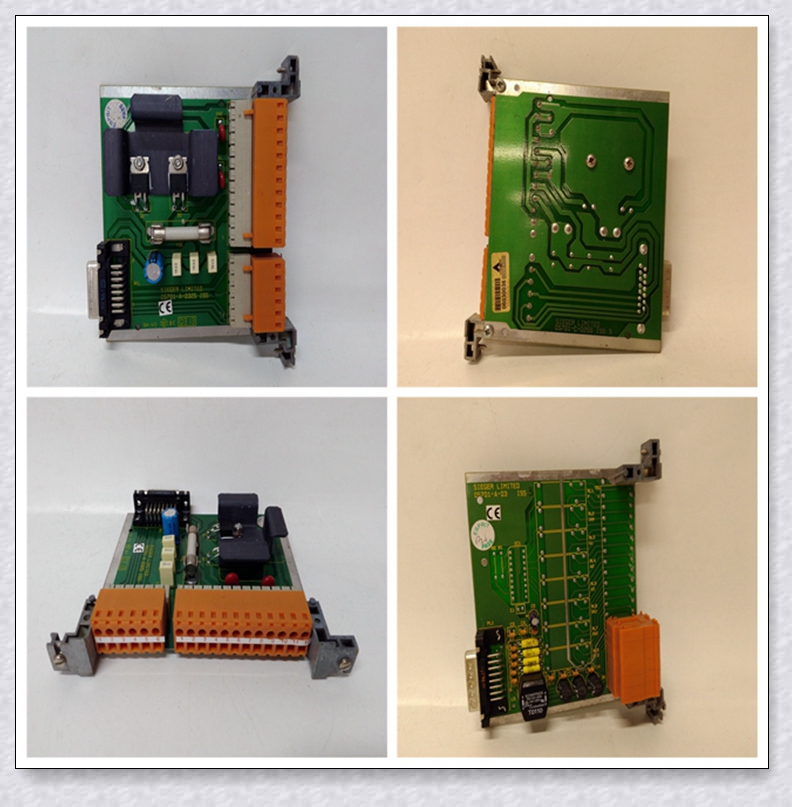

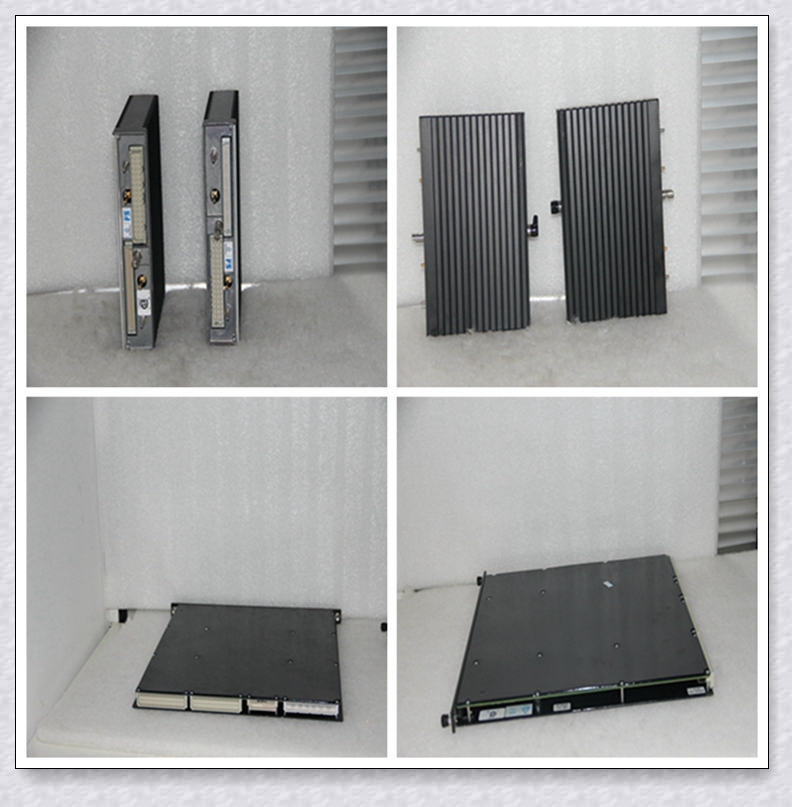

图片2 I.png图片1.png

数据显示及控制终端

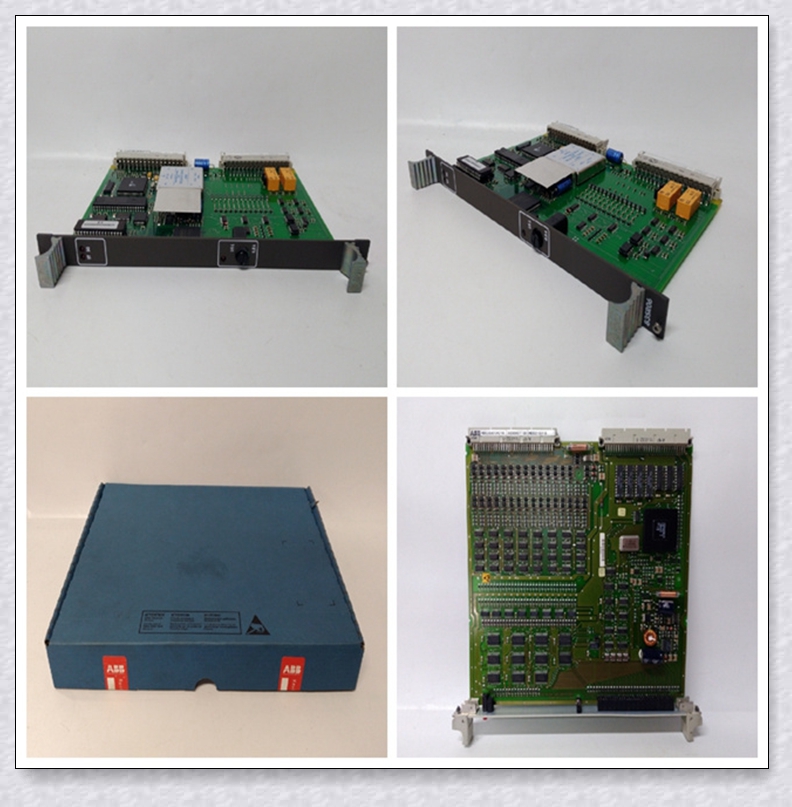

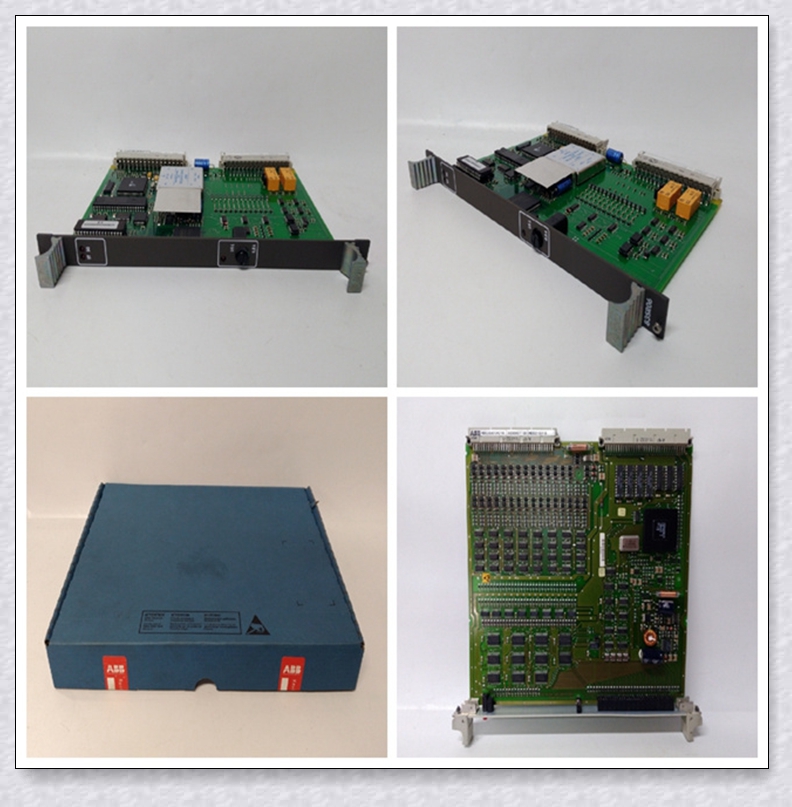

洁净通风系统控制方案中,采用蓝普锋公司RPC2000系列PLC作为硬件平台。通过一套PLC,实现15间负压隔离实验室洁净排风系统的控制功能。CPU模块自带数字量输入和数字输出,通过扩展模块连接模拟量输入和模拟量输出,控制系统具体配置如下:

IO统计表.jpg

2.1 CPU模块RPC2107N

1) 使用数字量DI/DO对排风机组和送风机组进行启动、停止,对滤网反馈实现警戒报警,并进行人工干预;

2) 自带2路RS485接口,1路实现与变频器通讯,1路预留数据传输;

3) 自带1路以太网接口,该接口实现与HMI通讯,如HMI改用预留RS485通讯,可用于洁净排风系统与管理中心平台对接。

2.2 模拟量输入模块RPC2313

1) 单模块为8路模拟量输入通道,共计32路;

2) 15路用于对风阀开度反馈,15路用于负压反馈,1路风道数据采集,1路预留。

2.3 模拟量输出模块RPC2321

1) 单模块为4路模拟量输出通道,共计16路;

2) 15路用于风阀开度控制;

3) 1路用于排风机频率控制。

洁净通风系统比传统空调系统要求更高,采用先进的自动化技术可确保生命安全。洁净通风系统必须24小时不间断运行,一台CPU主机进行15路PID运算,在确保稳定可靠的基础上,对产品性能提出了更高要求。该系统已在天津市某疾病预防控制中心平稳运行了较长时间,蓝普锋公司高性能PLC得到了客户的称赞!

一、行业与设备简介

灌装机主要用于食用油、润滑油、洗液、护理液、口服液、消毒液、洗眼液、营养液、酒水、注射液、农药、医药、香水及特殊行业的液体灌装。

灌装机传统的模式是负压式灌装,需将瓶子输送过来,然后输送带停止,气缸下压,靠电机产生的动力来推出灌装料,因为要停机等待,效率比较低。

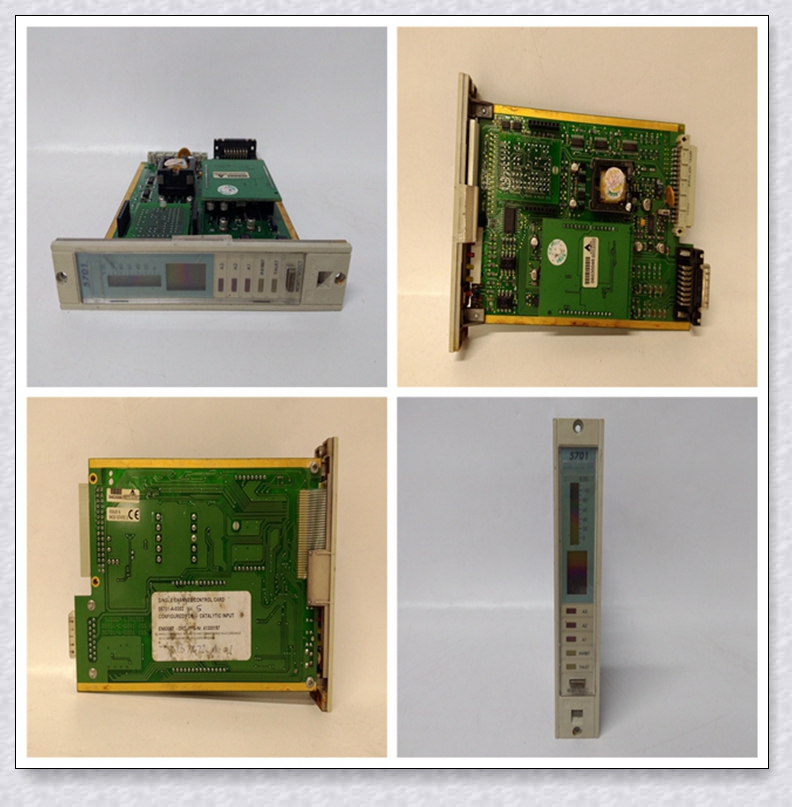

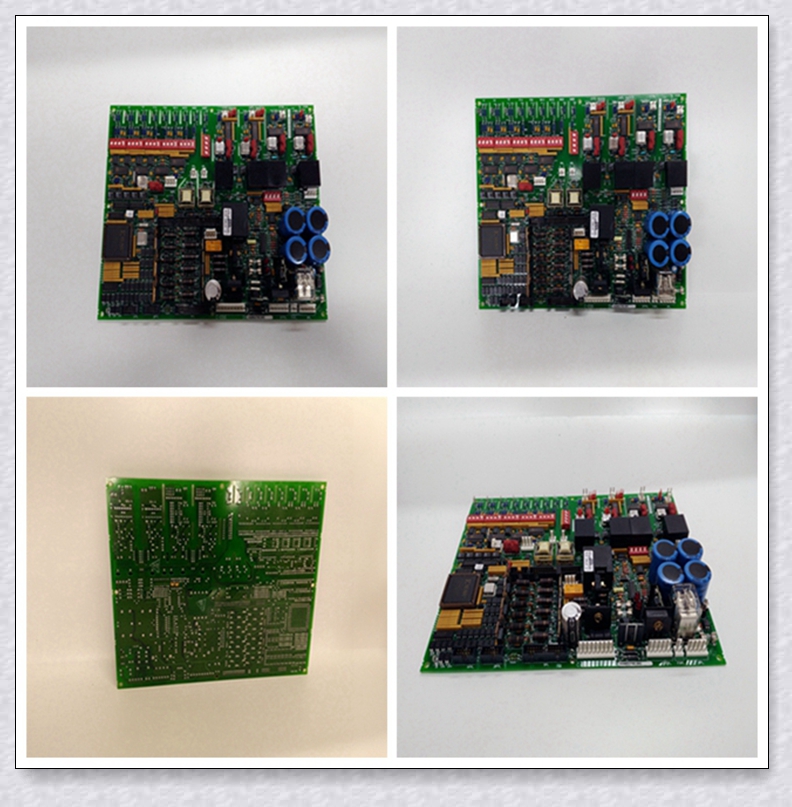

协作机器人

本次方案的特点是双工位跟随式灌装机,跟随式灌装输送带是不停机一直运行的,效率比较高。

图片1.png

灌装机控制系统

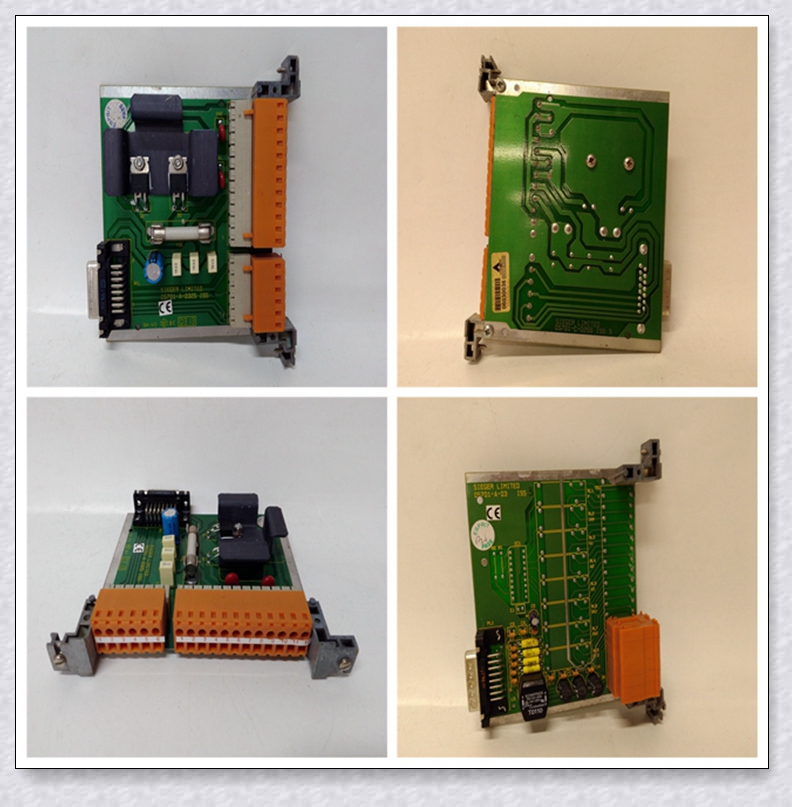

跟随式双工位灌装机工艺流程图

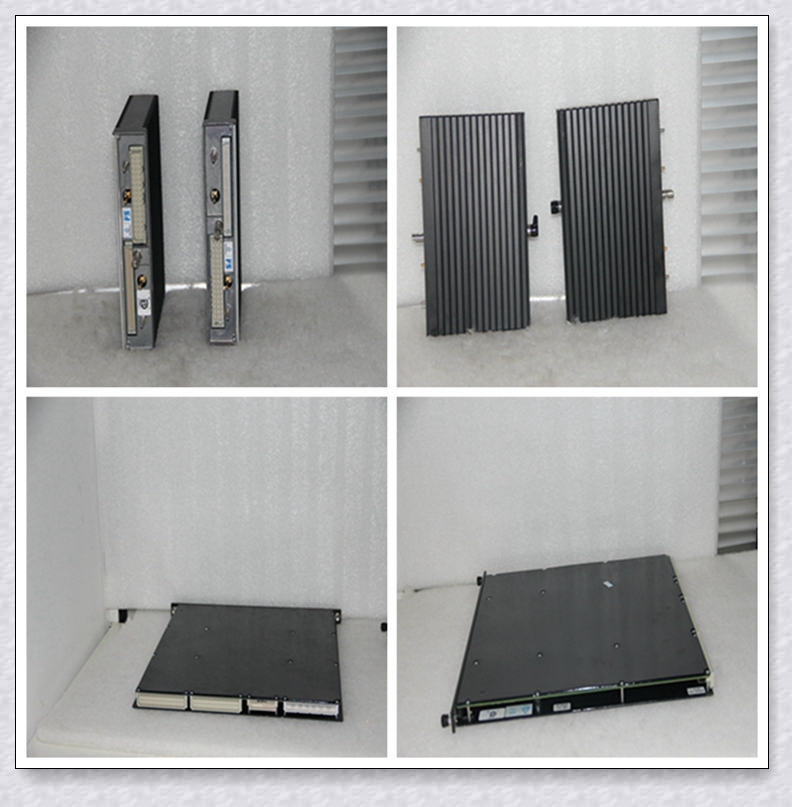

图片2.png

跟随式双工位灌装机控制要点:

1、夹带伺服与水平伺服的同步

2、设备是流水线工作,同步运动必须到位,采用电子凸轮来实现同速运动,保证灌装同步。

3、设备是双工位,一工位(流水线过来第二台)灌装是光眼检测的单数,第二工位是双数。在程序通过光眼触发动作。

4、调试皮带速度,通过高速计数模块采集通过换算求出传送带频率,传送带秒速度。

5、两个工位在屏上有对应的位置按钮,更好方便操作人员定位,可在屏上设置水平等待位置,支架等待位置等位置,方便自动运行时的操作。屏上有清除报警按钮和复位按钮操作。

6、同步情况分析:灌装需要考虑出料速度,同步只能执行在等待位之前的。

关于同步的判断:

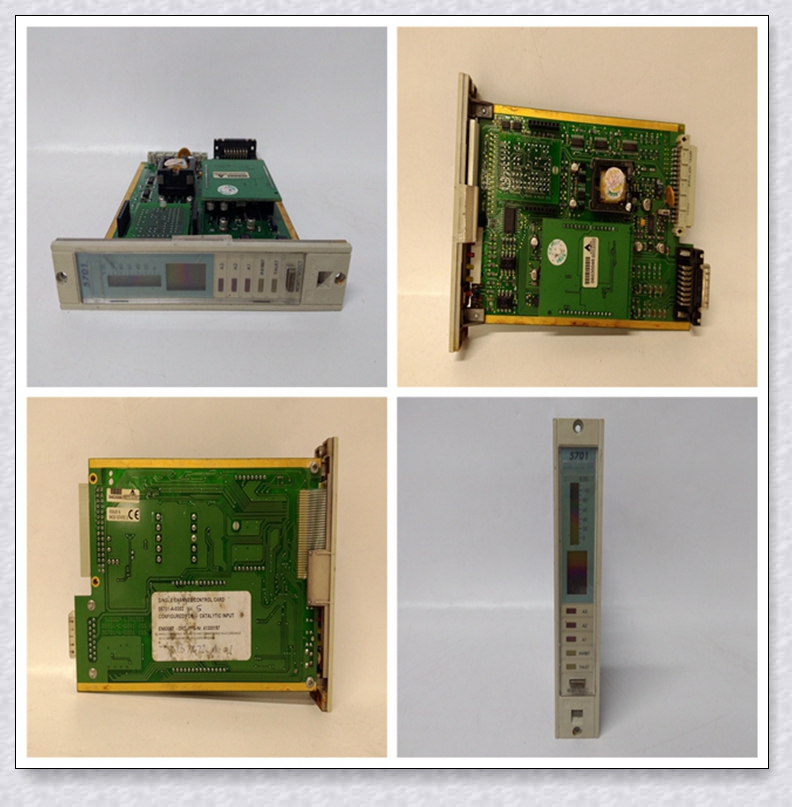

图片3.png

7、灌装模式根据客户需求建立两种模式:1.高位灌装2.边灌边升。

高位灌装:灌装头直接在灌装对应高位的地方灌装,到灌装完成。 (这种灌装模式是灌装那些不会起泡的物品)

边灌边升:灌装头下到低位,先灌装一段时间,支架轴在按照缓升速度运动到缓升位置,到灌装完成。

跟随式双工位灌装机合信控制系统