图2.3 大值算法

大值算法能实现自动剔除故障温度点位,自动选择反应器某1列不同温度、同一深度不同温度的大值并实时显示,极大程度的方便了操作人员对大量温度点的监控。

2.1.4 氧化系统温度控制

氧化系统中通过熔盐控制反应温度,保证系统安全以及正常生产,而盐阀则控制熔盐温度,盐阀稳定确的温度调节至关重要,通过单纯的PID调节已经不能满足实际的生产需求,本系统中将盐温作为PID控制的前馈,熔盐泵出口温度作为被控量能更好的控制温度以满足实际生产需求。

15.jpg

该图中,左侧为主回路,右侧为二次回路(为了方便看清,把主回路和二次回路连接处省略了)。此时我们只看二次回路:

? SB2为常开自复位按钮,是一个DO点(启动控制信号)

? SB1为常闭自复位按钮,是一个DO点(停止控制信号)

? FR热继电器的常闭触点,是一个DI点(故障反馈信号)

? 下方KM为接触器线圈,上方KM为接触器常开触点

当SB2按钮按下时,下方KM线圈得电,上方KM接触器常开触点闭合,整个回路接通,电机启动,SB2是自复位按钮,SB2复位断开,回路仍处于接通状态,电机正常运行。

当SB1按钮按下时,常闭点变成常开点,回路断开,下方KM线圈失电,上方KM接触器常开触点断开,回路断开,电机停止运行,SB1是自复位按钮,SB1复位闭合,回路仍处于断开状态,电机停止运行。

当电机过热时,FR热继电器常闭触点断开,反馈故障信号。

回路接通,电机运行时,KM接触器的辅助触点闭合,反馈运行信号DI。

22.jpg

图2.4 盐阀自动调节控制逻辑

盐阀自动调节控制逻辑实现了稳定的温度控制,能将温度准确的控制在目标温度±1℃误差范围内,极大程度的减少操作人员的工作量,提高生产稳定性。

2.2 热熔系统

热熔系统由热熔箱、冷油系统及热油系统组成。反应气体由氧化系统气冷器出口进入热熔系统。通过冷油将进入热熔冷凝器的气态粗苯酐凝华。凝华后固体粗苯酐通过热油系统加热融化为液态苯酐。

2.3 预处理系统

预处理系统由预处理釜及导热油电加热器组成。自热熔系统来的粗苯酐进入预处理系统,在预处理系统中通过导热油对粗苯酐加热升温至270℃—275℃,并抽微真空以去除沸点较低的杂质,同时通过加碱使大分子物质聚合,并将酸酐转换成苯酐。

16.jpg

图2.5 预处理系统运行画面

2.4精致系统

精致系统由轻塔、重塔、后处理、收集罐组成。自预处理来物料中还含有轻沸点、中沸点、高沸点物质,其中中沸点物质为苯酐产品。自预处理来物料进入轻塔加热至195℃,去除轻沸点杂质,剩余物料进入重塔并加热,去除重沸点杂质,重沸点杂质中含有少量苯酐,需要进入再沸器处理以收集重沸点杂质中含有的少量苯酐,收集中沸点物质为成品苯酐。

17.jpg

图2.6 精致系统运行画面

三、运行效果

UW500集散控制系统在该项目上投运以来的生产运行表明,床温、盐温曲线图以及大值算法大大降低操作人员对数量繁多的床温、盐温的把控难度。盐阀自动控制逻辑稳定 确的温度控制提升了产品质量及生产效率,同时本系统采用数量众多的PID控制算法,保证生产设备稳定运行,节约了 超过30%的人力投入。紧急停车保护算法的精准稳定动作使 得生产设备安全性大大提高,保护了人员及设备安全。

审核编辑(

王静

)

9

2

投诉建议

优稳DCS

UW500

苯酐

利港电厂拥有8台发电机组,总装机容量4040MW,是中国华东地区大的火力发电厂。除了发电,利港电厂还向附近的大型工厂供热,大供热能力1000t/h,目前实际供热量400~500t/h。

1.jpg

利港电厂的供热系统庞大而复杂,除了由8台机组向其提供6种不同参数等级的蒸汽和高低压减温水外,供热系统还包括38套减温减压器、2套冷热蒸汽混合器、3台减温水增压泵,拥有超高压、高压、中压、低压不同参数等级的供热蒸汽母管6条和高低压减温水母管各一条。供热距离2~5km。

供热系统设备众多、系统复杂,加之客户对蒸汽参数稳定性、供热可靠性、经济性的高要求,给供热系统的监控和自动化水平提出了新的需求。

2.png3.png

■面临的挑战

?供热系统多机组供给、多参数输出

每一路供热的出力(load)控制设备,都是在各台机组的DCS中控制。多路供热同时供给某一条母管,就需要有一个负荷(load)协调、分配机制。

?长距离供热

供热距离远(2~5km),管道的容积效应显著、系统惯性大。

?用户对蒸汽参数的控制精度、可靠性和稳定性有着严苛的要求

供热客户为化工企业,客户对供热参数的稳定性、安全性有极严格的要求,如供热参数超过允许值时,会影响用户的产品质量,如果供热断供会造成用户更大的经济损失,同时电厂也会被商业罚款。

?不断进行的扩容改造

在艾默生实施供热系统控制优化的过程中,客户还在不断地改造、完善其供热工艺系统。

?经济调度

在实现自动调度、可靠调度的同时,客户希望能兼顾经济调度,提高供热的经济性。

■ 艾默生解决方案

?新建供热控制中心

建立一个独立于机组、可实现跨机组调度、跨机组备用控制的新的DCS系统----供热调度中心,来协调各机组的供热蒸汽负荷,使其总供热量与热用户需求之间的保持平衡,进而维持供热压力的稳定。供热中心监控系统的设计,本着无人值守的设计理念,提高控制的自动化水平。供热中心控制供热系统公用设备及系统的运行,负责供热负荷调度,发电机组完成机组侧设备的基本控制,并执行调度指令。同时,热调中心也是一个经济调度、智能供热的处理平台。

4.jpg

?对6段供热母管压力进行远距离确控制

创新地集成了串级控制、变参数控制与智能动态前馈补偿的控制技术,结合专家经验,实现全工况下多母管的蒸汽压力精准控制。(项目完成后,所有母管压力控制的大动态偏差均不超过±0.1Mpa,满足热用户严格要求。)

?提高供热的可靠性

1)采用备用自动投入控制。当运行减温器退出自动控制后,备用减温器立即投入控制

2)多个自动控制回路协同控制。在一路自动控制退出后,其他自动控制回路可以继续工作,完成控制功能。

3)超高压母管供热蒸汽经减温减压后作为低压力等级母管备用汽源。

?对N-1控制余量进行显示,超出后发出启停供热回路指令并报警

通过对供热系统能力的实时监测,并给予管理人员报警提示,显著提高了供热系统控制、调度的可靠性。实时对每一路供热的动态、静态大出力进行计算并比较处理,确认供热回路中出力大的一路供热的出力小于其他回路的动态供热能力之和,否则系统发出不满足N-1运行报警;并发出自动启动备用供热回路请求。如果供热系统具备N-2控制余量,则控制系统发出满足N-2运行报警;并发出自动停某路供热回路请求。

5.png

?经济性调度

采用艾默生经济优化软件(EO),对每一路供热的供热成本进行核算,动态地给出成本经济优时的每一路供热目标供热量。

■项目意义

1)国内首为供热系统设置独立的DCS控制系统----供热控制中心,不仅实现了全厂供热的统一监控、统一调度,更为经济调度、无人化智慧供热提供了强有力的平台。

2)使用先进控制策略,克服控制对象的大惯性,首实现了远距离供热压力的精准控制。

3)通过备用控制、N-1调节余量控制,实现了供热系统的可靠运行。在单一设备或机组异常的条件下,供热系统依然可以正常供热。

4)实现了全部供热回路的的全工况全参数自动调节。

5)利用艾默生经济优化软件(EO),实现了全厂供热经济调度指导功能。

6)高度灵活地满足了客户供热系统改造周期长、间歇改造的建设需求。实现了供热设备边改造,控制系统边优化调试,柔性配合了供热系统的设备改造更新和工程建设。要对DCS系统进行选型配置,首先需要知道被控点数的多少,也就是通常所说的I/O测点清单:包括AI(模拟输入点数)、AO(模拟输出点数)、DI(开关量输入点数)、DO(开关量输出点数)以及DCS与其它智能仪表或控制器的通讯点数。

通常I/O测点数量可以从设计院提供的P&ID图纸或仪表清单中统计得出。PID:(Piping & Instrument Diagram管路和仪表流程图),又称带控制点的工艺流程图(如图1所示)。图纸上包含所有的管路、反应器、储罐、泵、换热器等化工设备以及各种测量仪表和阀门等。我们只需要从图纸上统计出测量仪表、阀门、电机、变频器等设备的数量就可以基本确定I/O点数。下面我们来看一下图纸上主要有哪些不同类型的仪表(如表1所示)。

11.jpg

图1 PID图纸(部分)

12.jpg

表1 不同类型的仪表

不同种类仪表对应的I/O点数

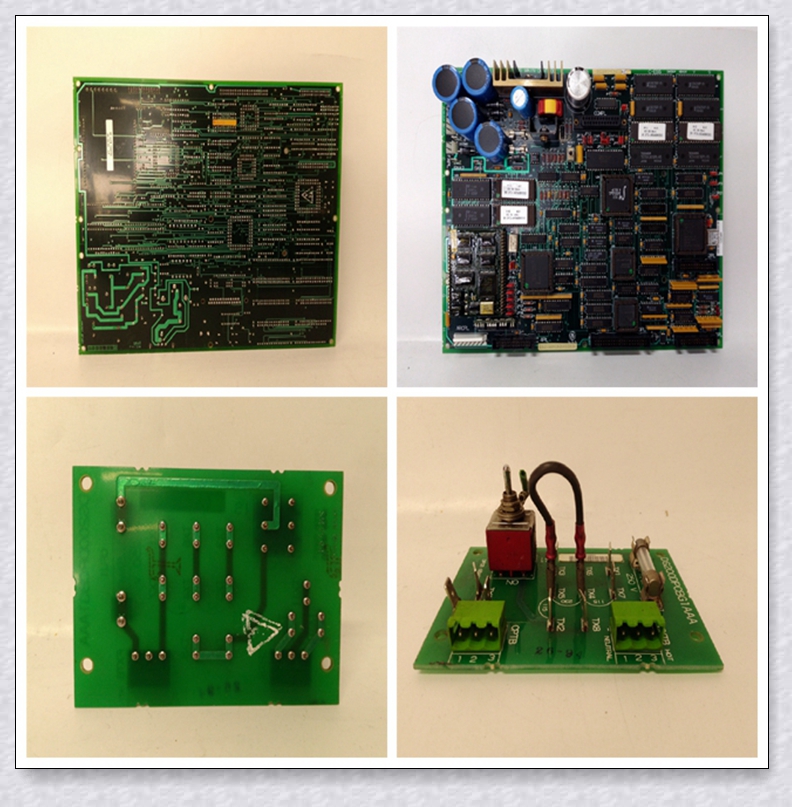

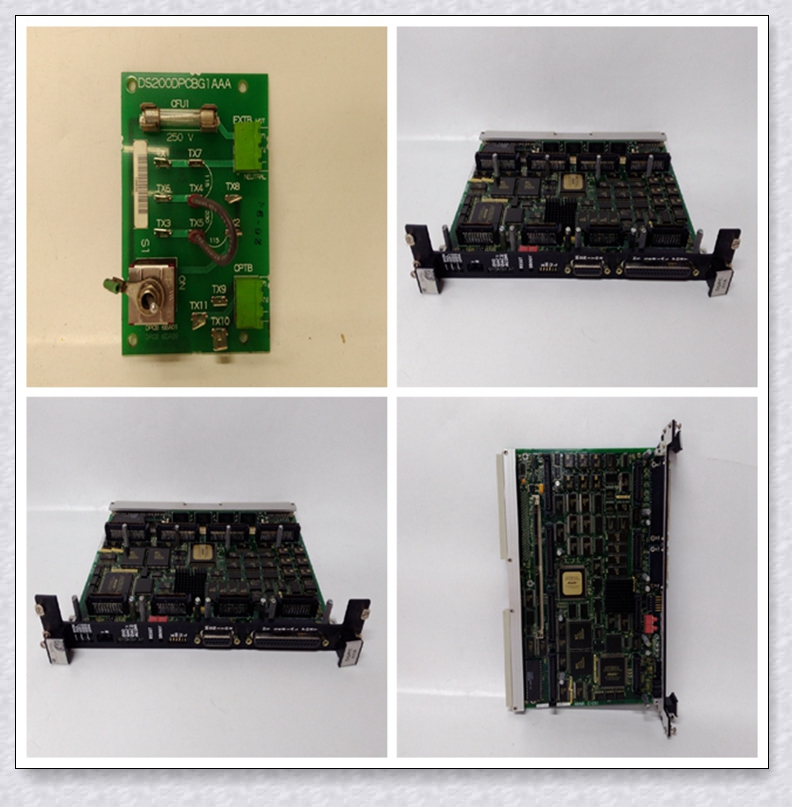

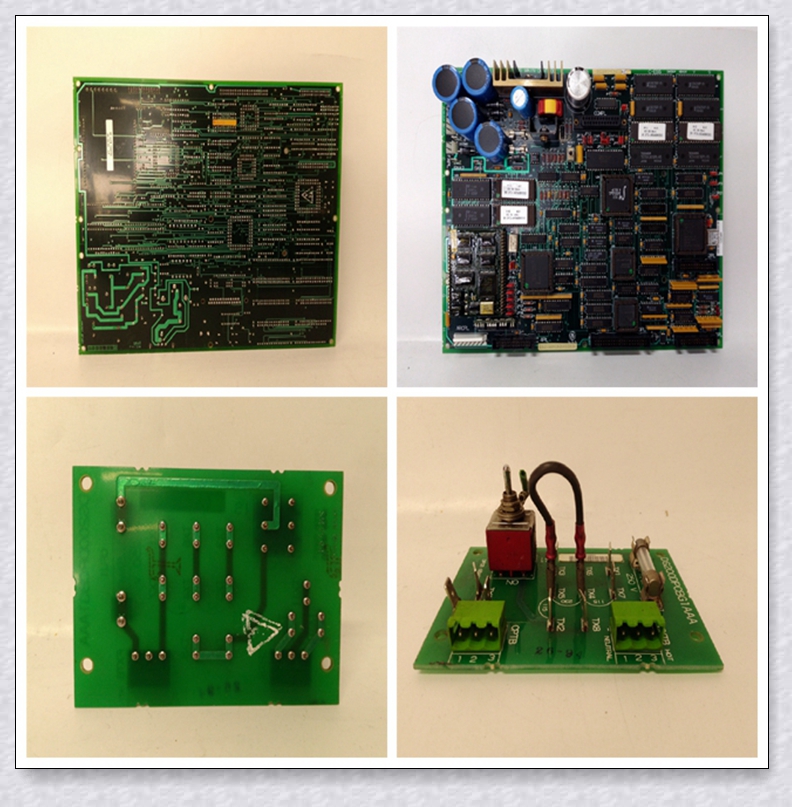

13.jpg

14.jpg

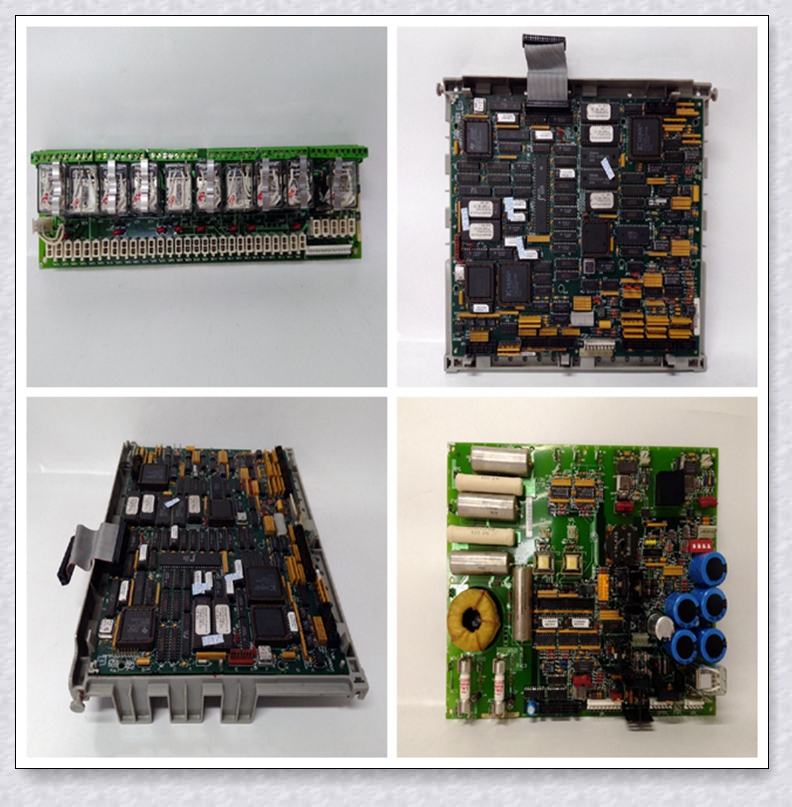

15.jpg

16.jpg

17.jpg

18.jpg

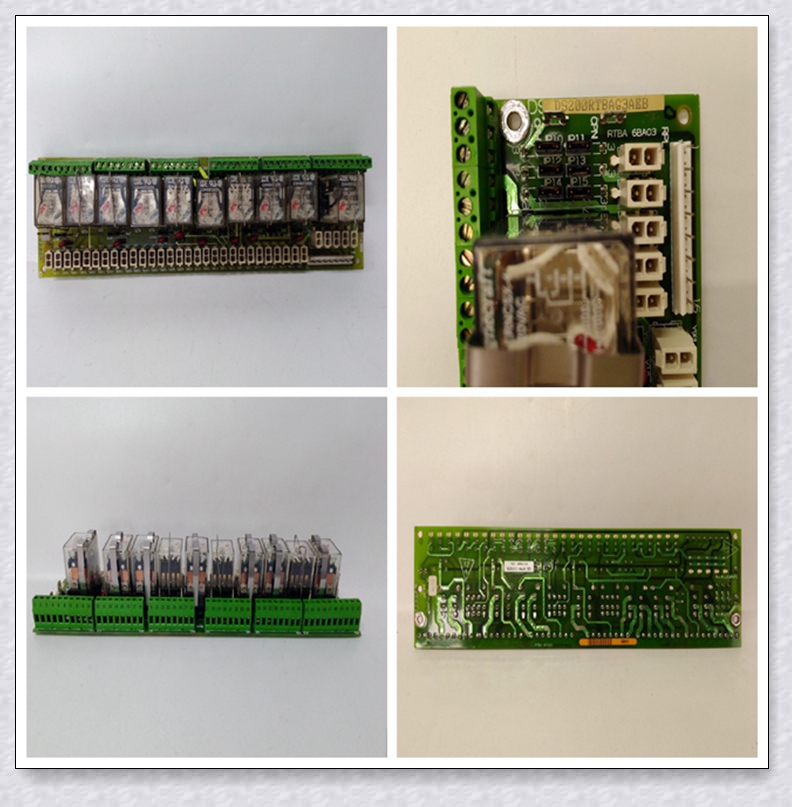

19.jpg

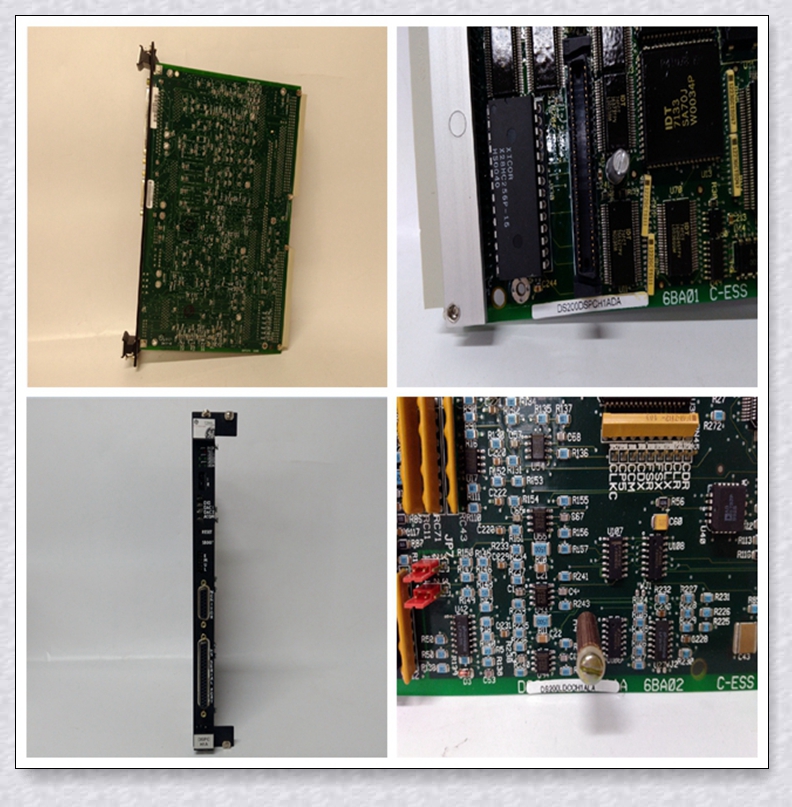

为便于大家理解,下图为电机电气二次控制原理图举例:

21.jpg